これは、実装、検査調整、メンテナンスなどの作業補助のためです。

最近では実装密度が高くなり、シルク印刷の表示も工夫が必要になっています。

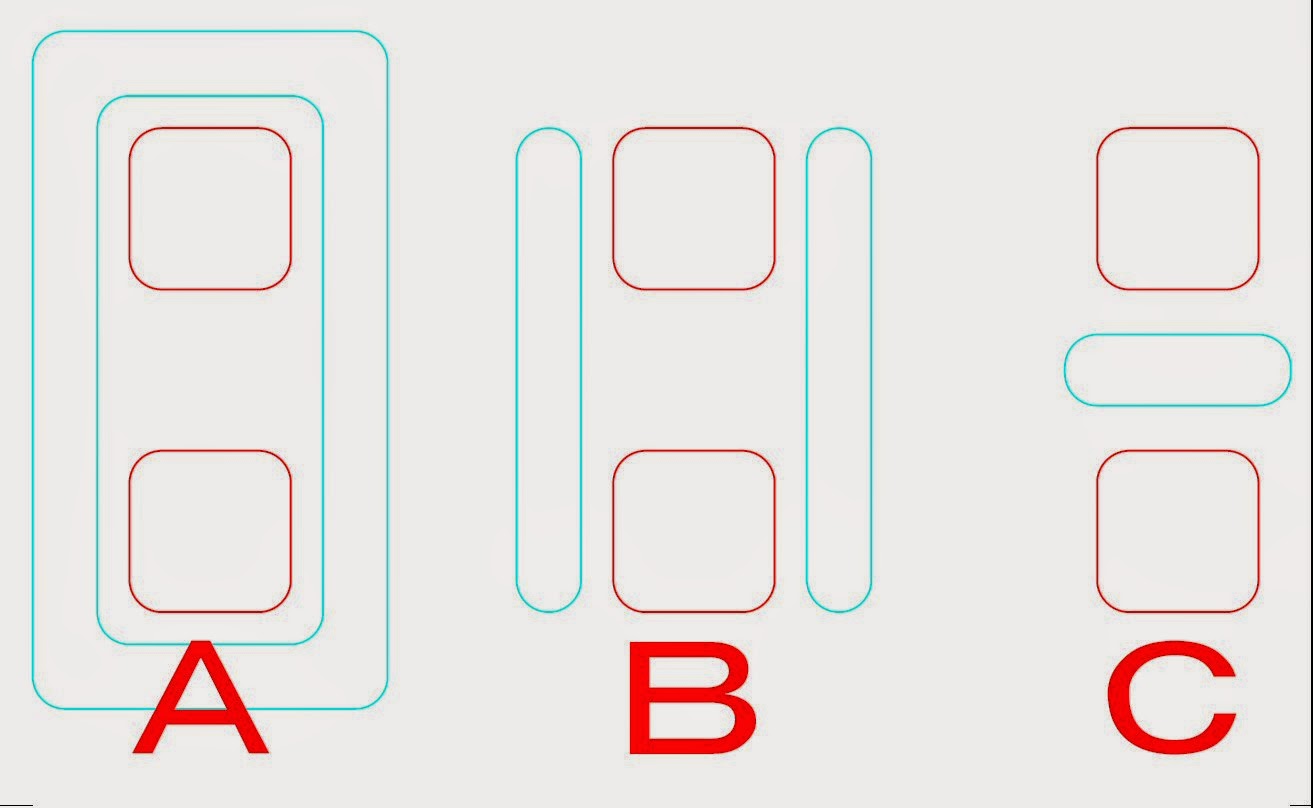

C,Rのようなチップ部品は図のようなシルク

C,Rのようなチップ部品は図のようなシルク印刷の表示が多いと思います。

(A)は確実に位置が決まりますが、

基板の面積を多く取るので、

実装密度が高い場合は(B)や(C)が

使われます。

(C)の場合、チップの周りのスペースは

使いませんが、部品の下のシルクインクが

問題になることがあります。

1005チップコンデンサに(C)のシルク印刷した場合、シルクインクの上にチップが乗り上げた状態になります。

(ハンダペーストは描いていません)

レジストの銅箔上の厚さ10μmとし、シルクインクの厚さ20μmとすると基板パットとチップ電極の隙間は約30μm

銅箔パターン厚さ:18μm

レジスト厚さ:20~40μm

シルクインク厚さ:20~40μm

チップがペーストハンダ溶解時に傾くことが稀にあります。

この場合、開いた側の間隔は最大60μmと

なり,100~120μmのステンシルで印刷した場合ペーストはんだの厚さが60~70μmですから、半田から離れてしまう可能性があります。

このような不安定な状況は避けた方が

よいと思います。